مقدمهای بر فرزکاری

فرزکاری یکی از فرآیندهای پرکاربرد ماشینکاری در صنایع مختلف است که برای برادهبرداری از سطح قطعات با اشکال مختلف مورد استفاده قرار میگیرد. در این فرآیند، ابزار برشی با حرکت دورانی به قطعه کار برخورد کرده و باعث برش ماده میشود. فرزکاری قابلیت تولید سطوح صاف، شیبدار، شیاردار، منحنی و حتی پیچیده را دارد و در صنایع هوافضا، خودروسازی، قالبسازی، تجهیزات پزشکی و بسیاری از حوزههای دیگر کاربرد دارد.

انواع عملیات فرزکاری

فرزکاری را میتوان از جنبههای مختلفی دستهبندی کرد. رایجترین نوع دستهبندی بر اساس جهت حرکت ابزار و قطعهکار انجام میشود:

- فرزکاری موافق (Up Milling): در این حالت، ابزار برخلاف جهت حرکت قطعه کار میچرخد. این روش معمولاً برای قطعات سختتر و ماشینهای با استحکام پایین استفاده میشود.

- فرزکاری مخالف (Down Milling): در این حالت، جهت چرخش ابزار با حرکت قطعه کار همجهت است. این روش باعث سطح پرداخت بهتر و عمر بیشتر ابزار میشود.

همچنین میتوان فرزکاری را بر اساس نوع سطح نهایی یا فرم مورد نیاز به انواع زیر تقسیم کرد:

- فرزکاری سطح صاف

- فرزکاری شیار

- فرزکاری پروفیل

- فرزکاری فرمدار

آشنایی با انواع ابزارهای فرز

ابزارهای فرز متنوع هستند و بسته به نوع عملیات و جنس قطعه انتخاب میشوند. در ادامه با رایجترین انواع ابزارهای فرز آشنا میشویم:

- فرز انگشتی (End Mill): برای ایجاد شیارها، حفرهها و شکلدهی قطعات.

- فرز کفتراش (Face Mill): برای صافکردن سطح قطعه با بازدهی بالا.

- فرز زاویهدار (Angle Cutter): برای ایجاد سطوح مورب یا زاویهدار.

- فرز دندهزن (Gear Cutter): مخصوص ساخت چرخدنده.

- فرز فرمدار (Form Cutter): برای ایجاد اشکال خاص و پیچیده روی قطعه.

جنس این ابزارها معمولاً از فولاد تندبر (HSS)، کاربید، سرامیک یا CBN است که هرکدام برای کاربرد خاصی مناسباند.

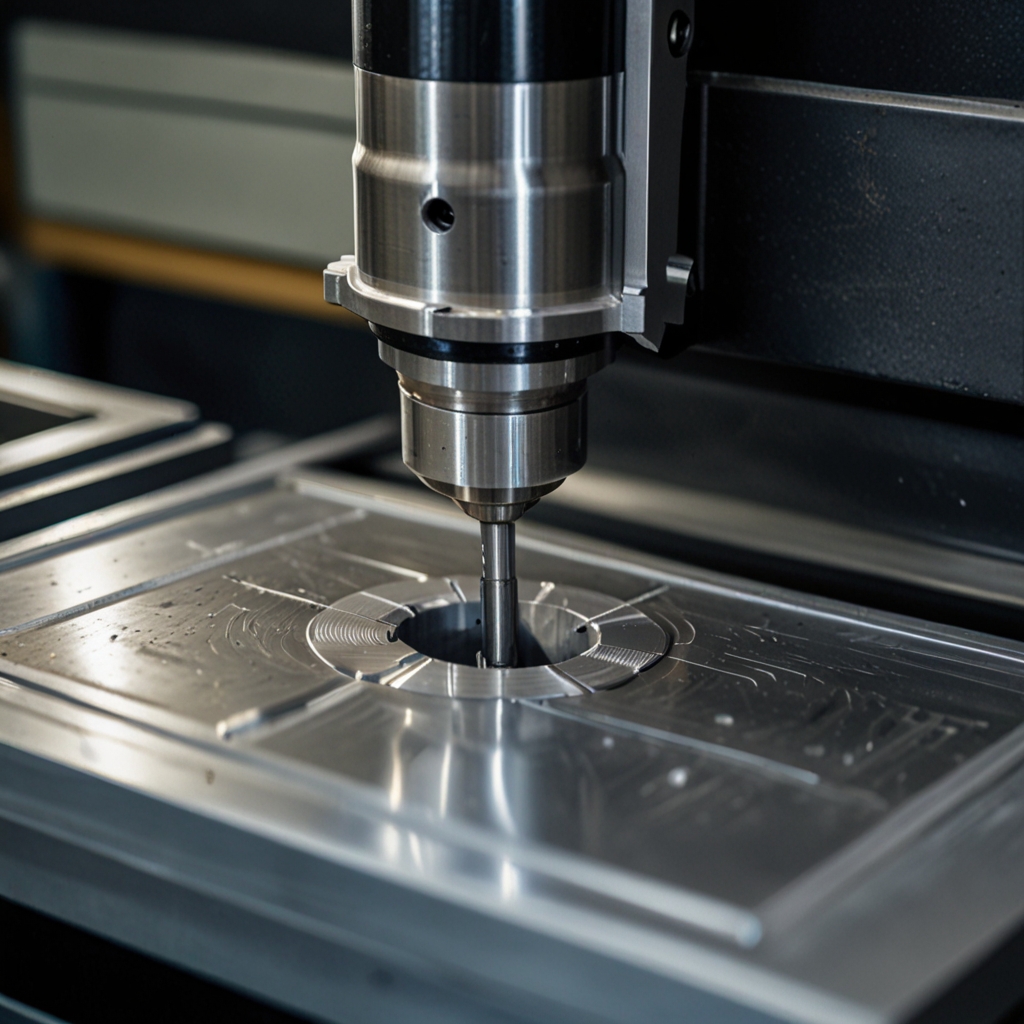

بررسی دستگاههای فرزکاری

دستگاههای فرز از نظر ساختار و نوع کنترل به دو دسته اصلی تقسیم میشوند:

- فرز دستی (Conventional Milling Machine): اپراتور به صورت دستی ابزار و قطعه را کنترل میکند.

- فرز CNC: عملیات به صورت خودکار با کنترل عددی انجام میشود. این نوع دستگاه دقت بالا، سرعت بیشتر و قابلیت تکرارپذیری فوقالعاده دارد.

همچنین دستگاههای فرز میتوانند افقی یا عمودی باشند. در دستگاه فرز افقی، محور چرخش ابزار موازی با میز است، در حالیکه در نوع عمودی، محور ابزار عمود بر سطح میز قرار دارد.

کاربردهای فرزکاری در صنعت

فرزکاری کاربردهای فراوانی در صنایع مختلف دارد. برخی از مهمترین آنها عبارتند از:

- ساخت قطعات دقیق در صنعت خودرو

- ساخت قالبها و ابزارهای صنعتی

- تولید قطعات هواپیما و تجهیزات پزشکی

- ساخت سازههای فلزی و قطعات ماشینآلات

- تولید قطعات آلومینیومی و پلیمری

فرزکاری بهدلیل دقت بالا و تنوع عملیاتی، یکی از اصلیترین فرآیندهای ساخت در کارگاههای تولیدی است.

انتخاب پارامترهای مناسب در فرزکاری

برای دستیابی به کیفیت مطلوب و افزایش عمر ابزار، انتخاب درست پارامترهای ماشینکاری ضروری است. مهمترین پارامترها عبارتند از:

- سرعت برش (Cutting Speed): متناسب با جنس ابزار و قطعه انتخاب میشود.

- پیشروی (Feed Rate): باید به گونهای تنظیم شود که نه باعث سایش شدید ابزار شود و نه زمان تولید را افزایش دهد.

- عمق برش: با توجه به نوع عملیات و قدرت دستگاه تعیین میشود.

- استفاده از روانکار: در بسیاری از موارد، استفاده از خنککنندهها برای کنترل دما و افزایش عمر ابزار ضروری است.

نرمافزارهای CAM میتوانند به انتخاب بهینه این پارامترها کمک کنند.

مزایا و معایب فرزکاری

مزایا:

- دقت بالا در ساخت قطعات

- قابلیت تولید اشکال پیچیده

- امکان انجام عملیاتهای متنوع با یک دستگاه

- سرعت بالا در تولید قطعات سری

معایب:

- نیاز به ابزارهای تخصصی و متنوع

- هزینه بالا برای تجهیزات CNC

- حساسیت بالا نسبت به تنظیمات نادرست

ایمنی در فرزکاری

فرزکاری بهدلیل چرخش سریع ابزار و تماس مستقیم با قطعه، خطراتی برای اپراتور دارد. رعایت نکات ایمنی الزامی است:

- استفاده از عینک، دستکش و لباس ایمنی

- بررسی سلامت ابزار و دستگاه قبل از شروع کار

- جلوگیری از نزدیککردن دست به ناحیه برش

- استفاده از گیرهها و فیکسچرهای مطمئن برای مهار قطعه

آموزش اپراتورها و استفاده از سیستمهای ایمنی خودکار در دستگاههای CNC میتواند احتمال بروز حادثه را بهشدت کاهش دهد.

جمعبندی

فرزکاری یکی از فرآیندهای حیاتی در تولید قطعات صنعتی است که به کمک آن میتوان اشکال متنوع و پیچیده را با دقت بالا ایجاد کرد. شناخت ابزارها، دستگاهها، و پارامترهای مؤثر در این فرآیند به صنعتگران کمک میکند تا تولیداتی با کیفیت، مقرونبهصرفه و ایمن داشته باشند. سایت میکرومتر تلاش دارد با ارائه مقالات تخصصی، نیازهای اطلاعاتی فعالان صنعت را پوشش دهد.

تحلیل انواع مواد قابل ماشینکاری با فرز

نوع مادهای که قرار است با فرآیند فرزکاری ماشینکاری شود، تأثیر مستقیمی بر انتخاب ابزار، پارامترهای برش و روش کار دارد. مواد مختلف دارای خواص فیزیکی، مکانیکی و حرارتی متفاوتی هستند که این تفاوتها باعث میشود استراتژی فرزکاری برای هر یک تغییر کند.

- فولاد: یکی از رایجترین مواد در صنایع است که ماشینکاری آن نیازمند ابزارهای مقاوم در برابر سایش مانند کاربید است. استفاده از روانکار نیز ضروری است تا از داغ شدن ابزار جلوگیری شود.

- آلومینیوم: به دلیل نرمی و خاصیت خنککنندگی طبیعی، فرزکاری آن آسانتر است اما باید از ابزارهایی با زاویه براده بالا استفاده کرد تا تراشهها سریعتر خارج شوند.

- چدن: این ماده شکننده است و تراشههای آن به صورت پودری خرد میشوند. سرعت برش باید پایینتر باشد تا از لبپر شدن ابزار جلوگیری شود.

- پلاستیکها: به دلیل ذوب شدن در برابر حرارت، نیازمند سرعت پایین و ابزارهای خاص هستند.

تکنولوژیهای نوین در فرزکاری

با پیشرفت تکنولوژی، فرآیند فرزکاری نیز دستخوش تحولاتی شده است که باعث افزایش بهرهوری، دقت و کاهش هزینهها شدهاند. از جمله این فناوریها میتوان به موارد زیر اشاره کرد:

- فرزکاری با سرعت بالا (High-Speed Milling): استفاده از RPM بالا با ابزارهای مخصوص باعث افزایش نرخ تولید و سطح پرداخت عالی میشود.

- فرزکاری خشک (Dry Milling): بدون استفاده از مایعات خنککننده انجام میشود و به حفظ محیط زیست و کاهش هزینه کمک میکند.

- فرزکاری با آب صابون (MQL): مقدار حداقلی روانکار در نقطه تماس ابزار و قطعه، باعث خنککنندگی مؤثر و کاهش مصرف سیالات میشود.

- فرزکاری با لیزر و پلاسما: در حال گسترش برای مواد بسیار سخت و فرآیندهای فوقدقیق.

نقش نرمافزارهای CAD/CAM در فرزکاری مدرن

نرمافزارهای طراحی و ساخت به کمک کامپیوتر (CAD/CAM) امروزه نقش کلیدی در اجرای دقیق و سریع فرزکاری دارند. برخی از مهمترین کاربردهای این نرمافزارها عبارتند از:

- طراحی قطعه و شبیهسازی فرآیند ماشینکاری

- استخراج مسیر ابزار (Tool Path)

- کاهش خطای انسانی

- بهینهسازی زمان و هزینه تولید

نرمافزارهایی مانند MasterCAM، SolidCAM، PowerMill و Fusion 360 از محبوبترین ابزارها در این حوزه هستند که با دستگاههای CNC سازگارند و امکان کنترل دقیق عملیات را فراهم میکنند.

بهینهسازی مصرف انرژی و مواد در فرزکاری

در فرایندهای صنعتی نوین، بهینهسازی مصرف انرژی و کاهش هدررفت مواد اهمیت زیادی دارد. در فرزکاری نیز با انتخاب صحیح ابزار، مسیر بهینه حرکت و سرعت مناسب، میتوان مصرف انرژی را کاهش داد.

- استفاده از مسیر حرکت بهینه برای کاهش زمان هواگردی (Non-cutting Time)

- انتخاب ابزار با پوشش مناسب برای کاهش اصطکاک

- تنظیم پارامترها برای کاهش فشار اضافی به موتور دستگاه

- بازیافت تراشهها و استفاده مجدد از مواد اولیه

این اقدامات همراستا با تولید سبز و صنعتی پایدار هستند.

نکاتی برای افزایش عمر ابزار در فرزکاری

افزایش طول عمر ابزار در فرزکاری یکی از دغدغههای اصلی صنعتگران است، چرا که تعویض ابزار هزینهبر است و موجب توقف تولید میشود. نکات زیر میتوانند به افزایش عمر ابزار کمک کنند:

- استفاده از ابزار با پوششهای مقاوم مانند TiAlN یا DLC

- روانکاری مداوم و مناسب

- جلوگیری از ورود بیش از حد ابزار به قطعه (Over Engagement)

- بررسی منظم وضعیت ابزار و تعویض به موقع آن

- تنظیم دور چرخش و پیشروی مطابق با نوع ماده و نوع عملیات

نظارت مداوم بر عملکرد ابزار و ثبت دادهها در سیستمهای دیجیتال، کمک میکند تا از مشکلات احتمالی جلوگیری شود.

مجموعه میکرومتر آمادس تا در زمینه ماشین کاری فرز چه مشاوره و چه خدمات به شما کمک کند

آدرس : تهران - شهرقدس - خیابان چمن - مجتمع صنعتی قدس 2 - پلاک 76 جعفری

تلفن : 09353366685